Estimad@s Clientes y/o amantes del LEAN:

En un escrito anterior he descrito lo que considero condición

necesaria pero no suficiente para que un proceso de proceso de fabricación que

se ha ido a un país de bajo coste vuelva a casa

Con el presente escrito voy a intentar profundizar un poco

en determinados detalles clave que ayuden a potenciar esta apuesta por la

reindustrialización de nuestro país

Los KPI´s estratégicos a los que hay que darle un cambio

radical son los siguientes:

Aumentos de OEE

El primer KPI a mejorar de forma cuántica es aumentar la

productividad de la Empresa como mínimo un 50%, medido, para lograr que todos

los empleados se sumen, sin miedos, al nuevo Plan Estratégico, como hacer un 50%

más de producción con los mismos empleados

Eso significa identificar las pérdidas de OEE y repensar de

forma radical cómo mejorar los tres factores implicados: Disponibilidad,

Rendimiento y Calidad

Mejoras

de Disponibilidad: reducciones drásticas de pérdidas por cambios y paradas

programadas/ no programadas

Mejoras de rendimiento:

reducciones de ciclos en procesos clave de negocio

Mejoras de calidad: calidad a la

primera, al 100%

OnTime Delivery

El segundo KPI al que hay que darle un salto decisivo pasa

por conseguir Cero Retrasos en las Entregas, lo que nos obligará a reducir

drásticamente los lead times

Stocks mínimos

Este tercer KPI a revolucionar implica hacerlo todo con unos

niveles mínimos de stocks, tanto de Materia Prima, como de WIP y de Producto

Terminado, lo que nos llevará a conectar procesos de Valor Añadido

Costes de No

Calidad/No Valor

El último KPI al que hay que darle la vuelta es cómo lograr que

los costes de No Calidad, entendida de forma genérica como No Valor, se

mantengan bajo mínimos

Soluciones para estos problemas; son fáciles de decir, no

tan fáciles de implantar, pero para hacer una apuesta fuerte por que las

industrias vuelvan a casa…y de paso triunfar ante el nuevo paradigma de la

Industria 4.0, tenemos que lograr:

Aumentar drásticamente el Output significa coger por los

cuernos el/los procesos estratégicos de la Empresa y emprender acciones de

mejora radical orientadas a:

1.Reducir al

máximo los tiempos de cambio

En demasiados casos que yo he conocido a lo largo de los

muchos años de vida profesional, cambiar de forma rápida en el proceso

estratégico nunca ha sido prioritario a nivel de inversión; si queremos gana a

los fabricantes de bajo coste, ser extremadamente flexible es una de nuestras

armas ocultas para ganar esta partida

No nos olvidemos: SMED significa hacer el cambio en un

tiempo de un dígito; hay que invertr lo que sea para conseguirlo: técnicamente

es posible en el 90% de los casos

Ahora incluso, cuando todavía sea necesaria la intervención

humana en el cambio, la aparición de robots colaborativos, o sea interactuando

con las personas, abre vías impensables hace poco

2.Reducir los

tiempos de ciclo en las instalaciones clave

Ganarles los segundos necesarios y suficientes a los ciclos

clave de producción pasará por automatizar muchas microoperaciones

3.Producir con

calidad al 100% y a la primera

Esto nos exigirá apoyarnos en potentes poka-yokes potentes,

apoyados por visión artificial

4.Conseguir Cero

retrasos en las entregas…y además con lead times mínimos

Esta estrategia también es clave para la vuelta a casa de

los procesos productivos: esto nos llevará a hacer producción mezclada en todos

los procesos de la Empresa….todos son todos, sin permitir que haya un Cuello de

Botella para los ciclos a los que hay que ir para cumplir con las Ventas

5.Tener stocks

mínimos a lo largo de todo el proceso industrial

Esto solo se producirá cuando tengamos conectados, en flujo

pieza a pieza, todo el proceso industrial

Esta conexión deberá hacerse sin trampas, lo que quiere

decir que, al hacerla, no debemos romper la estrategia de Cero Retrasos; esto

significa que el modelo deberá ser :

-Producción

pieza a pieza en todo el sistema productivo: montaje, premontajes, tratamientos

superficiales y operaciones de aguas arriba

-Producción mezclada en todo el

sistema productivo, de principio a fin

-Tamaño de lote unitario en todo

el sistema productivo

6.Funcionamiento

PULL/HEIJUNKA de todo nuestro sistema productivo

Esto quiere decir que solo se planifican los procesos

finales, y de ahí se lanzan órdenes de reaprovisionamiento y fabricación a los

procesos de aguas arriba sin intervención del ERP

No nos olvidemos que sin HEIJUNKA ( o sea sin nivelación ),

todo se caerá como un castillo de naipes: la herramienta HEIJUNKA era un pilar

clave para los creadores del LEAN, en

TOYOTA

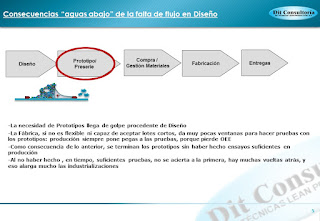

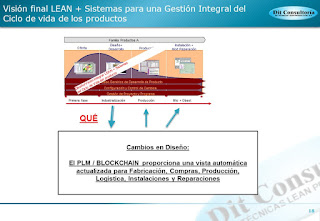

Todo lo anterior supone que habríamos hecho los deberes en

nuestros Procesos de fabricación y de Gestión de Pedidos, pero esto todavía no

inclinará la balanza a favor de nuestra apuesta por “la vuelta a casa” de las

fábricas si no flexibilizamos/optimizamos al máximo el último gran Proceso

Estratégico, el de Industrialización de Nuevos Productos/Servicios

No hay comentarios:

Publicar un comentario