Estimad@s Clientes y/o amantes del LEAN:

Como colofón a mis últimos escritos, adjunto unas diapositivas

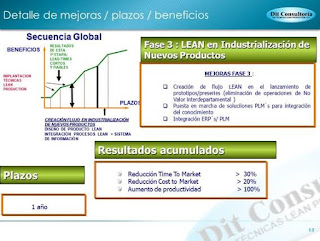

que resumen nuestro enfoque para darle la vuelta a las Cuentas de Resultados en

cuestión de meses, vía detectar e implantar Proyectos de Mejora Radical LEAN

Para estos cambios rápidos en las Cuentas de Resultados (

que, en un mundo como el actual, se necesita sí o sí , hacer a velocidad de

vértigo ) habrá quien ofrezca soluciones muy diferentes:

-Hay quien optará por ir a la Industria 4.0 vía Sistemas …..

esto es muy atractivo, sobre todo para las grandes consultoras, porque poner

patas arriba los Sistemas supone una enorme cantidad de horas

-Habrá otros que, para hacer esa migración hacia la

Industria 4.0, pongan a pensar a los expertos internos, en Brainstroming´s bien

estructurados, apoyándose en las enseñanzas y Metodología de la Mejora Continua

LEAN; es un camino bueno, salvo por un pequeño problema: es un método lento, y

la Cuenta de Resultados no puede esperar años para que los números rojos se

transformen en negros

-Nosotros, en DIT, optamos por ayudar a la migración hacia

la Industria 4.0 sentando bien los pilares del edificio, y hacerlo de forma

rápida, vía el enfoque de Mejora Radical LEAN. Ya lo he explicado en

mails/escritos anteriores, pero merece la pena insistir en ello

Sentar bien esos pilares permitirá obtener flexibilidad,

productividades y calidades máximas antes de empezar la migración hacia la

Industria 4.0, o se hacia la Mass Customization, y, llevando eso en nuestras

mochilas, el camino tendrá muchos menos obstáculos, será mucho más transitable

y estaremos en disposición de estar siempre en el pelotón de cabeza

Para ayudar a entender nuestro enfoque, ahí van unas

reflexiones clave, sacadas de una “Best Practice” que está funcionando a la

perfección en uno de nuestros clientes más representativos:

Best Practice de Mejora Radical LEAN en uno de nuestros

Clientes más emblemáticos

-Se lleva a cabo la Mejora Radical LEAN en tres fábricas

-Siempre hay dos Proyectos de Mejora Radical en marcha por

Fábrica, uno de los dos liderado directamente por DIT y el otro internamente:

estos 2x3=6 Proyectos se llama Tanda

-Cada Tanda ( 2 Proyectos x 3 Fábricas ) se debe terminar en

6 meses, implantación incluida, con su reflejo en la Cuenta de Resultados, lo

que significa que al cabo de un año se han terminado entre las tres fábricas

doce Proyectos de Mejora Radical

-Todos los

indicadores deben ser traducidos a Euros, y deben tener su reflejo en

la Cuenta de Resultados

-Los pay-backs ( incluidos los costes de implantación

y de Consultoría ) son inferiores a

seis meses

-Hay reuniones de seguimiento, lideradas por el Director

General, cada dos semanas; a esa reunión asisten los Directores de las tres

Fábricas, y los Directores de Ingeniería, Planificación y Calidad

-Los especialistas de DIT, en la Fase de Análisis, llevan a

cabo las observaciones de Valor vs No Valor: en menos de un mes están detectadas/clasificadas las operaciones de

No Valor e identificada la causa raíz

-En menos de un

mes DIT y los Equipos de Cliente resuelven el diseño, aportando desde

el origen, por nuestra parte, soluciones precocinadas que permiten poner encima

de la mesa soluciones concretas para el Cliente en plazos mínimos

-En la Fase de Implantación, DIT tiene una fuerte presencia en Planta durante las

primeras semanas, para resolver rápidamente los problemas/dudas

que puedan surgir

-En cada reunión de seguimiento quincenal, se presentan los

avances de dos ( de los seis ) Proyectos por parte de los Líderes internos

correspondientes

NOTA MUY IMPORTANTE.

Siempre, desde que hace muchos años KAWASAKI HEAVY INDUSTRIES ( el

fabricante, entre otras muchas cosas, del Tren Bala japonés, barcos,

subconjuntos de aviones, estructuras metálicas para grandes obras de

ingeniería, maquinaria de obras públicas, etc.) nos lo dejó grabado a sangre y

fuego, abordamos la mejora LEAN de acuerdo a las siguientes prioridades:

-Primero, robustecer los Procesos Clave

de Negocio ( con los sistemas existentes ), creando flujo,

conectando operaciones de Valor, flexibilizando/reduciendo drásticamente los

cambios, poniendo sistemas a prueba de fallos al 100% ( poka-yokes), sistemas

de control visual (Andones), etc.

-Segundo, seguir robusteciendo Procesos

de Negocio

-Tercero,

una vez robustecidos los Proceso de Negocio, modificar los Sistemas…… pero no porque sí…. sino para seguir

robusteciendo los Proceso Clave de Negocio

Para finalizar, dos pequeñas anécdotas:

1ª Anécdota

Cuando, hace años, le preguntaban a un directivo de TOYOTA

por qué divulgaba las herramientas LEAN y, si no le importaba que sus

competidores se la copiaran, él, mezclando la flema británica y la

determinación japonesa, contestó:

“Aunque lo intenten, llevamos 20 años de delantera en las

soluciones de detalle…..(Vdes, ingleses, me entenderán bien porque inventaron

aquello de que el demonio está en los detalles ) …..aunque, concluyó….. de

todas formas, Vdes no lo harán”

Mi propia conclusión, ya de mi cosecha: quiso decir …Vdes no

lo harán fortaleciendo Procesos, sino que enseguida buscarán otras vías más IT

2ª Anécdota

Yo he estado trabajando, durante nueve años, de Senior

Manager en una de las grandes consultoras de este país; y cuando, una vez al

mes, el Socio Director del Grupo Industrial nos juntaba a todos los Seniors

Managers bajo su mando, siempre nos echaba en cara a los “Manufas” que con las

soluciones LEAN se facturaba mucho menos que con las soluciones SAP….siempre le

contestaba yo a mi querido jefe P.: cualquier caos del mundo industrial se

puede arreglar de dos formas, creando flujo LEAN en Planta y luego poniendo la

guinda de Sistemas, o simplemente aplicando de forma exclusiva la solución de

Sistemas; si optas por la primera opción, vendarás poca consultoría pero

arreglarás de raíz el problema del Cliente….si optas por la segunda, venderás

mucha más horas, la tarta estará coronada por una capa de nata y también, por

qué no, por una maravillosa guinda,…y habremos organizado el caos,…. pero el

hedor de ese caos tarde o temprano hundirá toda la tarta

También creo, en honor a la verdad, que hoy por hoy sigue

siendo verdad que la enorme diferencia de horas que hay entre optar por la

solución de Sistemas, comparado con las pocas horas que se ofertan en los

servicios LEAN , supone una tentación casi irresistible para los que ofrecen

servicios de Consultoría

Y esto era así antes, cuando la disyuntiva era: ¿arreglamos

el caos con SAP o con LEAN?, y creo que, de alguna manera, también es así ahora

cuando la pregunta que se hacen todas las Empresas es ¿cómo migramos hacia la

Industria 4.0, hacia la Mass Customization?: ¿nos basamos en Sistemas o buscamos

la máxima flexibilidad que exige el nuevo paradigma en las herramientas LEAN?

Por cierto, yo nunca he dicho que no haya que aplicar

Sistemas a la hora de darle la vuelta a las Cuentas de Resultados, simplemente

digo que si no se elimina el caos, y solo lo automatizamos,…. pues

efectivamente, tendremos un caos automatizado…de cajón, ¿no?

No hay comentarios:

Publicar un comentario