Estimad@s Clientes y/o amantes del LEAN:

El principio HEIJUNKA, poco conocido fuera de los ámbitos del

LEAN, fue creado por los fundadores del Sistema, en TOYOTA

Era una de sus técnicas más queridas…….hay quien dice que

sin el HEIJUNKA, todo el resto del Sistema de Producción de TOYOTA ( el germen

del LEAN ) se habría caído como un castillo de naipes

HEIJUNKA significa, ante todo, nivelación: si no tenemos

nivelado nuestro Proceso Industrial, trabajaremos con grandes lotes, que,

inevitablemente, producirán tsunamis allí por donde pasen

Tener un Proceso de Negocio nivelado quiere decir que es capaz de admitir producción mezclada,

con lotes mínimos, por no decir unitarios

El primer punto que tenemos que nivelar es el proceso final;

por ejemplo, si tenemos líneas de montaje, debemos flexibilizarlas hasta

conseguir que admitan, sin errores, montajes de diferentes referencias, una

tras otra

Las siguientes diapositivas hablan de cómo migrar, para

cumplir un programa mensual, desde un proceso tradicional de fabricación por

lotes, hasta lograr hacer todas las referencias todos los días, todas las

horas, todos los PITCH ( hablaremos luego de lo que es esto ): ahí estaríamos en

excelencia HEIJUNKA

Ejemplo de producción sin nivelar:

Ejemplo de producción nivelada

Programación nivelada vs sin nivelar:

Ventajas capitales de poder hacer producción nivelada:

-Podemos hacer todas las referencias cada periodo de tiempo

base prefijado: imaginemos que es cada 2 horas

--Concretémoslo en la caja de más abajo: imaginemos que ese

periodo de dos horas está representado por las columnas; evidentemente, cada

fila representa las diferentes referencias

-¿Qué nos está indicando la caja, para cada periodo de

dos horas?

Nos está diciendo que podemos hacer las siguientes variantes

( con cargas similares )

1ª columna : A + 2B + C + D

2ª columna: A + 2B + D

3ª Columna: A + 2B + C + E

Etc.

-Lo más importante de todo: hemos flexibilizado tanto

los medios de producción que tenemos la misma carga para esas diferentes

combinaciones

Lo anterior lo hemos logrado primero en los procesos

finales, por ejemplo, en la célula que hemos conseguido haciendo flujo LEAN (

ver Caso de Estudio ACME, más abajo ), pero hay que completarlo flexibilizando

los procesos de cabecera

Conclusiones a las que nos lleva este grado de

flexibilización:

Si esa es la flexibilización, pensaron los creadores del

LEAN, pues visualicémoslo a través de esa caja, cada periodo regular, y

rellenémosla con los kanbans que vienen de las retiradas de producto que van

haciendo los Clientes

A las cajas las llamaron: HEIJUNKA BOX

A los periodos regulares los llamaron : PITCH

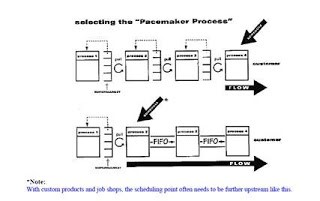

Al proceso de fabricación al que se lanza la secuencia PULL

de la HEIJUNKA BOX lo llamaron: PACEMAKER PROCESS

Al recorrido/ciclo estandarizado a repetir cada ciclo le

llamaron: PACED WITHDRAWAL

Ejemplos de HEIJUNKA BOX

Caso práctico nº1 de programación nivelada vs sin

nivelar

Lets assume

you have 7 different products labeled A to G. Products A, B, and C are your

high runners that you sell frequently. Together they make up more than 80% of

your sales. Products D, E, F, and G are your less frequently sold exotic parts.

Production planning estimates that you will sell 40 product A’s next week, 25

product B’s, 15 times C, 5 times D, 2 times E and F each, and only 1 product G

as shown below. Every day you have the capacity to produce 18 parts, so your

capacity matches the overall demand of 90 products.

Not-Leveled

Initial State

If someone

would not know anything about leveling, they would probably try to minimize the

number of changeovers and make batches as large as possible. Hence your

production schedule for Monday to Friday would look like the image below. First

you produce all 40 products of A, followed by all 25 products of B, and so on.

Fixed

Repeating Sequence Leveling

With an EPEI

or fixed repeating sequence approach, you would split the expected demand into

daily batches. The high runners would be produced every day. This means every

day you would produce 8 product A’s, 5 product B’s, and 3 product C’s. The

remaining capacity is used for the exotic parts, which are also distributed

evenly across the week. Product D has a demand of 5 pieces, hence we can also

produce it every day. Products E and F are produced every other day, and the

lone product G is produced on the remaining available day.

Compare the

not (yet) leveled illustration farther above with the leveled example directly

above. The latter looks much more evenly distributed. Your weekly demand is

leveled evenly across the days of the week.

Caso práctico nº2 de programación nivelada vs sin

nivelar:

Completamos este post con un pequeño resumen de la migración

hacia la excelencia LEAN de una Empresa de Brackets, tal como aparece en el libro “Learning to See”, de

Rother y Shook

En lo que he llamado la Fase 3 se

menciona la aplicación del HEIJUNKA, tal como se llevó a cabo en este caso

concreto

Caso práctico nº3: creación de flujo +

PULL + HEIJUNKA

ACME hace referencias izquierdas y

derechas, de unos brackets empleados en el automóvil

La demanda media de piezas es:

-18.400

piezas/mes

12.000

izquierdos

6.400

derechos

Los procesos de ACME son: un proceso de

Prensa, dos de soldadura y dos de montaje

En el “antes”, todos los procesos están

desconectados, rodeados por unos hermosos stocks

Los datos más relevantes del “antes” son

:

-Tiempo de cambio de la Prensa: 1 h

-Rotaciones en la Prensa: cada quince

días ( es lo que se indica en los datos de la Prensa como EPE: every part

every à 2

weeks )

-Stock entre Prensa y Soldadura: 7,6

días

-Stock entre soldadura 1 y 2 : 1,8 días

-Stock entre soldadura 2 y montaje 1 :

2,7 días

-Stock entre montaje 1 y 2 : 2 días

-Stock en Almacén de Producto Terminado

: 4,5 días

El VSM de partida es el siguiente:

Resultado:

El lead time del proceso es 23,6 días

El tiempo de Valor Añadido es 188 seg.

Fijémonos que en el proceso estampación,

la Prensa rota cada 2 semanas : es lo que, en terminología del VSM, se

documenta en el gráfico como EPE: 2 weeks

Otros parámetros de partida de la Prensa

son :

1

pieza/seg.

Tiempo de

cambio : 1 hora

Uptime:

85%

El VSM futuro es como sigue:

Lead time : 4,5 días

Tiempo de V.A.: 169 seg.

Conclusiones más evidentes:

Tiempo de Valor Añadido del antes y

después: 188 seg. vs 169 seg. : no hay mucha diferencia; de hecho, no

sería muy LEAN enfocarse en querer arañar segundos por aquí

El enfoque LEAN nos propone que

tratemos, con prioridad número 1, de acortar los enormes periodos de tiempo en

que, simplemente, las piezas están paradas esperando por algo

Si solamente nos fijamos en el ratio

tiempo de Valor Añadido vs No Valor Añadido, los números son los siguientes:

En el antes, añadimos valor el 0,00009%

del tiempo

En el después, añadimos valor el 0,0004%

del tiempo, dato que tampoco parece muy allá

Pero hay una diferencia

fundamental:

Lead time del antes : 23,6 días

Lead time del después : 4,5 días

¡! Hemos reducido nuestro lead time a la

quinta parte ¡!

Las claves de esta transformación LEAN,

en este caso, han sido las siguientes:

FASE 1: Creación de flujo

-Reducción de tiempo de cambio de la

Prensa: ahora se hace un cambio en menos de 10 min

-El SMED de la Prensa se ha utilizado

para pasar de rotaciones quincenales a rotaciones por turno

-Aumento de OEE en soldadura 2, para que

pueda conectarse en la célula sin pérdidas de OEE global

-Célula para conectar en flujo las dos

soldaduras y los dos montajes

-Tiempo de cambio en la célula ( para

pasar de referencia izquierda a derecha y viceversa ) célula: cero

-El truco principal para conseguir lo

anterior ha sido poner pequeños contenedores a pie de línea, para que estén a

mano de los operarios de montaje las piezas de ambas referencias

-Mejora continua en célula para poder

pasar de 4 operarios a 3 ( dado que el cuarto operario tenía gran insaturación

)

FASE 2 : migración de un sistema de

planificación PUSH a otro PULL

-Crear un Pull desde los procesos

finales hasta los de cabecera, lo que implica que lo único que se programa es

el proceso final ( se dejan de lanzar órdenes contra los procesos de cabecera )

-Milk run para la entrega de Materia

Prima a ACME

-En el VSM de partida, vemos que el

sistema de control de producción lanza órdenes a todos los centros, desde el

primero hasta el último

-En el VSM final, el Sistema solo lanza

órdenes contra el proceso final: de ahí para atrás un método PULL se

encarga de generar autónomamente órdenes “aguas arriba”, sin necesidad de

ninguna gestión por parte del módulo del ERP encargado de las tareas de

planificación y programación

-Lo bueno de este sistema es que se pide

a los procesos de cabecera que hagan solamente “lo que se necesita, cuando se

necesita y con la calidad que se necesita”.. ¿os suena eso? : es una de las

frases más emblemáticas que lanzaron los creadores del Toyota Production System

para explicar el corazón del nuevo paradigma

-Lo que también es verdad es que , para

conseguir esto, debemos haber rediseñado los procesos “aguas arriba” para que

sean capaces de entregar sus semielaborados con lead times cortos ( es decir,

deben tener un alto grado de flexibilidad ) y fiables

-Si se cumplen todas esas premisas,

estaremos en disposición de tener esa revolución en nuestros plazos de entrega

Las mejoras de lead time ( y, por lo

tanto, de stocks ) que hemos conseguido hasta ahora son las siguientes:

¡!Hemos bajado de un lead time de 23,6

días a otro de 8 días!!

Pero aún hay cosas importantes que hacer

para seguir eliminando despilfarros:

Todo pasa por mejorar aún la forma en

cómo recibimos la información por parte del cliente y cómo usamos esa cadencia

del Cliente para optimizar más aún nuestra Cadena de Valor Integrada LEAN

FASE 3: HEIJUNKA BOX para nivelación de

la producción

Por penetrar un poco más en este

aspecto, vemos que el Cliente se lleva el producto en unas bandejas de 20

unidades, con un mix de 2 izquierdas + 1 derecho

El secreto está en cómo hacer trabajar

nuestra célula para que sea capaz de producir (no nos olvidemos que, debido al

Pull implantado, solo programamos la célula) para que sea capaz de producir ese

mix ….esa cadencia de la demanda

Insistiendo en el tema, aunque parezca

raro, por la cantidad de cambios que hay que hacer en la célula, debemos montar

en la célula con ese mix de 2:1 ( dos bandejas de izquierdas, después una de

derechas )

Esto tampoco debe ser más problema,

porque en la Fase 1 ya hemos conseguido dejar los tiempos de cambio de la

célula en cero

Esto es la base de la herramienta LEAN

llamada HEIJUNKA. Haremos un pequeño paréntesis para resaltar una vez más que

esta herramienta era una de las más queridas por los creadores del LEAN: de

hecho, decían que sin HEIJUNKA la magia del LEAN desaparecía

Recapitulando, decidimos abordar una

tercera fase de mejoras basada en los siguientes aspectos clave:

-Hacer una nivelación HEIJUNKA

desde el PITCH del Cliente ( 1 bandeja cada 20 min, con un mix de 2:1 ) hasta

nuestro Almacén de Producto Terminado; desde éste a la célula, repetición de la

jugada. Graficamos este concepto, con simbología del VSM:

El box de Nivelación HEIJUNKA, con un

Pitch de 20 min, quedaría como sigue:

El símbolo de más abajo, OXOX, es clave

en este concepto de HEIJUNKA, y significa que hay que nivelar los batches de

kanban que vienen del Cliente, hacer producción mezclada en suma, para hacer la

secuencia que luego se mandará a la célula como programa de producción

Recordemos que este Pitch corresponde a

un kanban ( una bandeja ) de 20 brackets : esto se traduce en que cada 20min,

le llega un kanban a la célula, con la secuencia en que se han metido en el

HEIJUNKA Box

El punto PULL que se programa, en

nuestro caso la célula final, se llama en la terminología LEAN el PACEMAKER (

Marcapasos ) . Se llama así porque este punto marcará el paso de todo el flujo

productivo “aguas arriba”. Ni que decir tiene, en esta filosofía PULL

trataremos que el PACEMAKER esté lo más “aguas abajo” posible

Además, del PACEMAKER hacia abajo no

permitiremos rupturas de flujo, ni siquiera Supermercados

El VSM del proceso rediseñado es como

sigue:

Con el HEIJUNKA ( la nivelación, en

castellano ) ….¡!Hemos vuelto a reducir el lead time a la mitad, de 8 a 4 días!!

El resultado global solo se puede calificar

de impresionante :

¡!Hemos bajado de un lead time (y, por lo

tanto, de stocks) de 23,6 días a otro de 4,5 días!!

Nota. En este caso de estudio solo se

habla de la mejora de lead time y de stocks, pero ni que decir tiene que las

mejoras de productividad de la MOD, de costes de No Calidad y de superficie

ocupada son también muy significativas

Que disfrutéis cada hora de este fin de semana

Un cordial saludo

Alvaro Ballesteros

No hay comentarios:

Publicar un comentario