Estimad@s Clientes y/o amantes del LEAN:

Si el sistema de planificación está bien concebido, las palabras “urgencias” y “constantes”

no deberían ser pronunciadas en la misma frase

Si realmente tenemos urgencias constantes, simplemente el

sistema de planificación/programación hay que cuestionarlo de raíz, porque algo

muy “gordo” está pasando: uno de los pilares básicos en que se basa el sistema

de planificación todo está fallando

Ni que decir tiene que cuando hablamos de urgencias, estamos

hablando de esas decisiones, llamadas, tentaciones…como queramos llamarlo, que

hace que rompamos lo que estaba planificado

¿Qué sugiere en estos casos una gestión tipo TOC?: hay que

proteger el Cuello de Botella a toda costa, porque protegiéndolo, haciendo que

no se pare, ganaremos más dinero

Pero, sigamos con nuestro ejemplo de las tres fábricas:

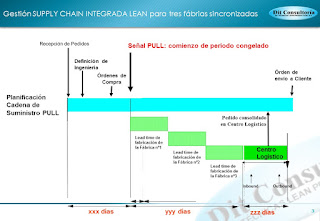

En el escrito de la semana pasada habíamos concluido que

parar migrar de una gestión tipo TOC a otra tipo SUPPLY CHAIN INTEGRADA LEAN

habría que basarse en las siguientes acciones ( ver contenido completo del mail

de la semana pasada unos párrafos más abajo ):

Resumen

de actuación para migrar hacia una SUPPLY CHAIN INTTEGRADA LEAN:

-Romper el

C.B. hasta llegar al TAKT TIME que marcan las Ventas

-No pasarse de

frenada, llegar al TAK TIME y no más, porque si no lo hacemos así, tendremos

más stocks de la cuenta:

-Si vamos más rápido del TAKT TIME, nuestros stocks serán de P.T.

-Si vamos más lento, nuestros stoks estarán antes del C.B. y los costes serán

superiores ( necesitaremos más turnos )

-Si vamos más rápido, nos hemos pasado de frenada pero son buenas

noticias; ralentizaremos hasta llegar al TAKT TIME: se pueden, y deben, hacer

más cambios para reducir aún más los stocks y, lo más importante,

reducir los plazos de entrega a los clientes finales ( siempre insisto, en

líneas de pedido de cliente, no en tn, para no hacernos trampas al solitario )

De verdad, sé

que la tentación de nuestras mentes occidentales es ir más rápido: aconsejo

humildemente resistirnos a ello, y usar todo el colchón que tenemos en

introducir más cambios, hasta que consigamos un 100% de OTD ( On Time Delivery

)

Ni que decir

tiene que, si creemos en todo esto, en la práctica la prioridad nº1 debería ser

respetar las planificaciones/ programaciones ……que, por supuesto, se habrán

hecho con el número de cambios que exige llegar a cero retrasos

Por cierto, el

primer paso para respetar las planificaciones/programaciones es poder

congelarlas: por ejemplo, lo que pase en la semana S+2 no se puede

cambiar…..pero eso tiene entidad suficiente para que sea objetivo de un próximo

escrito

Vamos a

centrar el contenido del presente escrito en los motivos que solemos encontrar

para modificar las planificaciones/programaciones y qué podemos hacer para

evitarlo

1. Pedidos con plazos más cortos que los

plazos que damos al Mercado

La principal

razón esgrimida para modificar las programaciones/puestas es que entran nuevos pedidos con plazos más

cortos

A estos

pedidos de plazos más cortos, se les da la calificación de.. ¡¡urgentes!! y, se

meten como cuñas en la programación previamente acordada

Todos sabemos

lo que implica la palabra urgencias y lo que hay que hacer cuando algo es

urgente; son excepciones y, como tal deben ser tratadas

Pero claro,

como hemos dicho al empezar, “urgencias” y “diarias” son dos términos que nos indican

claramente que el sistema de planificación/programación está sentado en unas

bases de todo menos sólidas

En una

palabra, los plazos de entrega que

damos son demasiado largos, los clientes no los aceptan, quieren algo

mucho más flexible, corto y, por supuesto, fiable

2. Cumplimiento de piezas/Tn/Metros-semana

como prioridad absoluta

La principal

tentación que tendrá el gestor del Cuello de Botella ( recordemos que en

nuestro ejemplo, el C.B. está en la segunda fábrica ) es alargar las puestas

para el cambio se produzca el fin de semana

Ya hemos

comentado este extremo en el mail anterior: es una decisión lógica si ( de acuerdo a la filosofía TOC ) se mide

a ese gestor por el cumplimiento de un número de piezas/tn/metros-semana como

prioridad nº1

Como concluíamos

en el mail anterios, si ( de acuerdo a la filosofía SUPPLY CHAIN INTEGRADA LEAN

) se le midiera por el OTD ( cumplimientos al 100% ), simplemente, ese

alargamiento de la puesta no habría tenido lugar

3.Reposiciones

En casi todas

partes, las reposiciones se tratan

como urgencias

Vale todo lo dicho en el apartado nº1

Cuál es el

diagnóstico LEAN de todo esto:

-Tenemos

urgencias diarias

-Por si no

fuera bastante con las urgencias de pedidos puros de cliente , las reposiciones

se gestionan también como urgencias……tenemos “urgencias diarias” elevadas al

cuadrado

-Como además,

a lo mejor no vamos a cumplir con las TN/Piezas/Metros-semana, ..esta otra

prioridad de gestión es una causa determinante de la alteración de la

programación inicialmente acordada

Conclusión: ¡!sería un milagro que se cumpliera la

programación inicial!!

Pero tener plazos congelados es vital

para organizarse mínimamente; y eso ya no es ni siquiera LEAN, es sentido común; pongamos un

ejemplo

Periodos congelados/Secuenciación en

las fábricas de automóviles

En las

fábricas de automóviles, cuando se ensambla el vehículo, en la Nave de

Chapistería, se congelan las cantidades/ los lotes y se envía esa información a

los proveedores presentes en el parque a pie de fábrica

Ahí queda ya congelado para todo el

mundo el tamaño de los lotes, aunque todavía no la secuenciación de los mismos

El tiempo de

congelación, básicamente depende de los lead times de los proveedores, aunque

eso no quiere decir, ni mucho menos que el fabricante se adapte al lead time

del proveedor: por supuesto, dada la fuerza del fabricante, al no le queda más

remedio que entrar dentro de los plazos exigidos por él

En cualquier

caso, lo que queremos decir es : lo

que se programa, ya no se puede cambiar

Dentro ya de

ese periodo congelado, al fabricante del automóvil le da tiempo para terminar

los procesos de Chapa y Pintura y llevar el coche hasta la entrada a Montaje

Final

Antes de

entrar a Montaje Final, se manda a

los proveedores la secuencia de montaje, es decir los tipos de coche

que van a aparecer por la cadena de montaje: el tiempo de antelación,

típicamente, es de unas 8 horas

En ese tiempo

los proveedores más LEAN pueden llevar a cabo todo su proceso de fabricación (

los LEAN “ a medias” su proceso de montaje y los “nada” LEAN sus procesos de

secuenciación en la carga de camiones), así como la llegada a la nave de

montaje y el cuelgue de los subconjuntos en los transportadores que llevaran

las piezas al punto específico de ensamblaje de ese subconjunto

En resumen,

sin una fábrica de automóviles no tuviera plazos congelados, simplemente no

existiría

Lecciones aprendidas para nuestro caso

de las tres fábricas:

Tiene que

haber un plazo congelado

En el periodo

congelado no se puede modificar nada ( salvo excepciones…pero como su propia

palabra indica, cosas que no ocurren todos los días )

Conclusión final

Si tenemos

urgencias constantes es porque nuestros plazos de entrega son más largos que

los que nos está exigiendo el Mercado hoy

La forma de

acortar nuestros plazos de entrega es rotar más: si tenemos rotaciones

mensuales, habría que pasar a quincenales; si las tenemos quincenales, habría

que pasar a semanales, etc.

Rotando más,

muchos pedidos que actualmente son urgentes dejarían de serlo : entrarían con toda

normalidad en los nuevos plazos

Rotando más,

gestionaríamos de manera natural las reposiciones: si ahora tenemos rotaciones

mensuales, una reposición en un mes es inasumible, mientras que si podemos

tener esos faltantes en quince días probablemente el mercado lo acepte

Y por último,

pero no menos importante, si queremos de verdad migrar hacia el nuevo

paradigma, insistimos de nuevo: de acuerdo con la filosofía del HOSHIN KANRI, habría

que pasar de un sistema de gestión por Piezas/Tn/metros-semana a otro donde la

prioridad nº1 sea un OTD ( Entregas a tiempo) al 100%

Que disfrutéis cada hora del fin de semana

Un cordial saludo

Alvaro Ballesteros

No hay comentarios:

Publicar un comentario